滚动轴承作为机械设备的核心部件,其运行状态直接影响设备效率与寿命。然而,在长期高负荷或不当使用下,轴承易出现故障。本文将深入分析滚动轴承的两大典型故障现象——温度异常与噪音异响,并解读其背后的成因,同时提供实用的维护建议,帮助用户实现精准诊断与有效预防。

一、温度异常:轴承过热的隐患与成因

滚动轴承运行时,安装部位的温度需保持在合理范围内。若用手触摸外壳感到明显烫手,则表明轴承温度过高。常见原因包括:

1、润滑问题

• 润滑油质量不达标或已变质,导致摩擦增大。

• 油液粘度过高,流动性差,无法形成有效润滑膜。

2、装配不当

• 轴承或机构装配过紧(如间隙不足),增加内部摩擦。

• 轴承座圈与轴/壳体配合松动,引发异常摩擦生热。

3、外部因素

• 设备超负荷运行,超出轴承承载能力。

• 滚动体或保持架碎裂,导致局部应力集中。

应对措施:定期检查润滑油状态,选用符合标准的油品;严格按照规范安装轴承,确保配合间隙合理;避免设备长时间超负荷运行。

二、噪音异响:故障信号的深度解读

正常运行的滚动轴承会伴随轻微声响,但若出现尖锐噪音、撞击声或不规律异响,则需警惕以下问题:

1、磨损与配合失效

• 内圈或外圈滚道磨损,导致轴线偏移,高速运转时产生振动噪音。

• 轴承与轴/壳体配合松动,引发金属碰撞声。

2、润滑不良

• 润滑不足形成干摩擦,产生刺耳摩擦声。

• 异物侵入滚道(如金属碎屑),引发周期性异响。

3、部件损坏

• 滚动体表面剥落或保持架断裂,导致运转不平稳。

• 轴承烧伤(呈现回火色),多因润滑失效或装配过紧。

应对措施:定期补充或更换润滑油,清理润滑系统;及时更换磨损严重的轴承;采用高精度安装工具,避免轴线偏移。

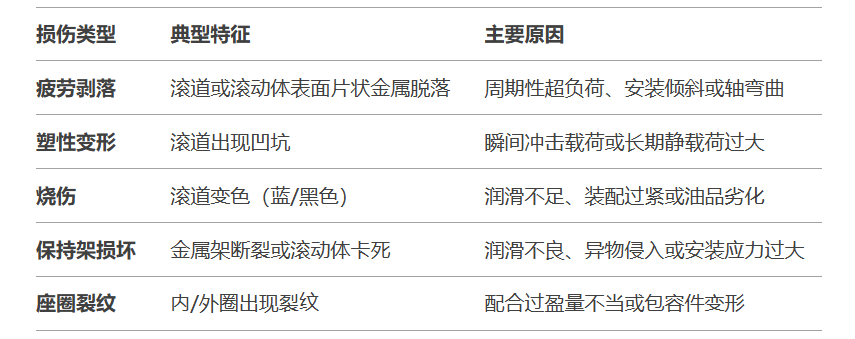

三、轴承损伤类型与诊断方法

拆卸检查轴承时,可通过以下损伤现象判断故障根源:

四、预防策略:延长轴承寿命的关键

1、科学选型与安装

• 根据负载类型(静载/动载)选择轴承型号,低速重载场景需关注抗塑性变形能力。

• 使用专业工具安装,确保轴向与径向间隙符合标准。

2、润滑管理

• 选用黏度适中的润滑油,定期检测油质(如水分、杂质含量)。

• 高温工况下可采用合成润滑脂,增强抗老化性能。

3、状态监测

• 利用振动传感器或红外测温仪实时监测轴承运行状态。

• 记录异常噪音频谱,辅助判断损伤类型(如剥落频率特征)。

结语

滚动轴承的故障往往由多重因素叠加导致。通过精准识别温度与噪音异常信号,结合定期拆检分析,可大幅提升故障诊断效率。同时,规范安装流程、强化润滑管理及引入智能监测技术,是延长轴承寿命、保障设备稳定运行的核心策略。

关键词:赛龙轴承、滚动轴承故障、轴承温度过高、轴承异响原因、轴承维护技巧、机械设备保养