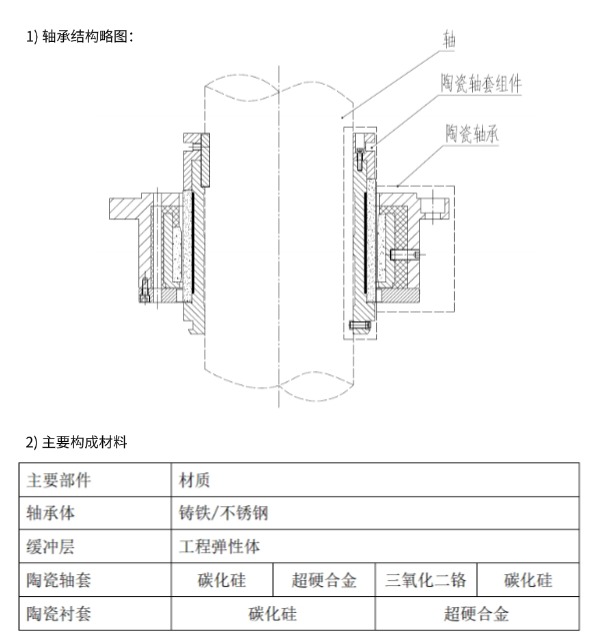

构成:

1) 轴承衬套:高硬度碳化硅(SiC)

2) 轴套:轴套的材料为不锈钢+超硬合金,与碳化硅轴承作为摩擦副时,具

有高耐磨型及出色的滑动特性

3) 缓冲层:缓冲层材料为工程弹性体材料,具有阻尼缓震性及轴线自适应

性

2. 结构特性:

1) 传统陶瓷轴承有一个缺点就是脆性过大,往往安装时或维护时导致轴承破坏,运行时产生的震动也有潜在的风险,相对于传统陶瓷轴承,我们在结构上增加了缓冲层,可极大的减少陶瓷本身特性所带来的风险,并卓有成效的解决了轴承干启动及偏磨的问题。陶瓷,缓冲层,轴承体,是采用先进的热聚合反应生产,不是单纯的个体组合。轴承体环周有止动结构,增加缓冲层与轴承体的结合面积与一体的效果。

2) 陶瓷衬套除了工作面以外的地方都与缓冲层结合,轴承体底端设有止口,另一端可装配压盖,可以防止设备运行时所产生的轴向力对轴承带来的影响。

3) 轴套特别采用双层金属轴套,不锈钢加超硬合金,超硬合金可与陶瓷配合在水中产生极好的摩擦润滑效果,超硬合金极具耐磨型,可作为良好的轴套材料。

4) 陶瓷衬套的一端设计成斜面的结构,采用斜口止动结构,且两端有缓冲层包裹限位,在轴承的端面,一端有止口位,另一端有压板锁定缓冲层,两者相互配合,达到止动、不旋转的目的。

5) 传统的陶瓷轴承,冷却面只在対磨面间隙中有介质冷却,冷却路径单一,运行中高温,缓冲层容易蠕变,导致轴承失效。本方案在陶瓷衬套外径面与缓冲层接触位置均布圆管状冷却液流通通道,冷却液流通通道在冷却轴承的同时,冷却液流通通道也提供了优异的缓冲功能,具有较高的单元体积能量接收值,对于轴跳动等外力因素对陶瓷衬套的震动、冲击,有较好的抗冲击性、缓冲性、降噪。

6) 传统陶瓷轴承采用传统直筒式结构,与轴过盈配合,本方案将陶瓷轴套的端口和压盖的端口设计成斜面的结构,采用压盖配合台阶固定的安装形式(基体轴套套装固定在轴上,陶瓷轴套套装在基体轴套的表面,陶瓷轴套的右端顶压在基体轴套表面的台阶上,陶瓷轴套的左端被压盖压紧固定,压盖通过螺丝固定在基体轴套上。),两者相互配合,以防止陶瓷轴套相对基体轴套转动、止动的目的。本方案的陶瓷轴套厚度不受膨胀变形量的限制,解决了陶瓷轴套因膨胀而易碎的问题,可以将陶瓷轴套的壁厚做的较厚。

7) 针对基体轴套的热膨胀系数较大,变形量较大,陶瓷轴套不能随基体轴套热胀冷缩,易受在物体内各部分之间产生相互作用的内力导致陶瓷碎裂。本方案采用在基体轴套外表面作环形槽,配置缓冲圈,以实现陶瓷轴套与基体轴套之间达到缓冲效果。

3. 陶瓷与超硬合金材料简介

1) 陶瓷材料简介:

碳化硅是人工合成材料,在自然界中极少见到,只在陨石中有少量发现,工业上应用的碳化硅粉末都为人工合成,合成碳化硅的主要原料是纯净硅石,焦炭和无烟煤等碳素材料。碳化硅陶瓷材料具有高温强度大、高温抗氧化性强、耐磨损性能好、热稳定性佳、热膨胀系数小、热导率大、硬度高、抗热震和耐化学腐蚀等优良特性,纯净的 SiC 是无色透明的,但实际上多为黑色和绿色的,其中黑色的含铁、铝、硼、碳等杂质较多;绿色的杂质少、质较纯,但掺杂有氮和磷等元素。用于滑动轴承采用黑色碳化硅。

2) 超硬合金材料简介:

超硬合金又被称为金属陶瓷,超硬合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺(把所要制造的合金的原材料制成粉末,然后将这些粉末适量的配料混合,再加压固结成一定形状之后,把压块置于还原性气氛中,加热,烧结制造合金的方法)制成的一种合金材料。超硬合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在 500℃的温度下也基本保持不变,在 1000℃时仍有很高的硬度。