摘要:针对电厂 1000 MW机组循环水泵导轴承可靠性低的问题,从循环水泵结构、导轴承材料、导轴承结构设计等方面进行分析。认为循环水泵导轴承设计不足及恶劣的工作环境是造成其可靠性低的原因,提出改造方案,经改造后泵运行稳定、可靠。

引 言

循环水泵导轴承在泵体中主要起承受转动部件不平衡的径向分力及稳定叶轮转动的作用,是泵体极为重要的部件之一。

大型电站循环水泵以立式为主,一般设置3~4个非金属导轴承(导叶体轮毂内设置1个、中间支架内设置1~2个、填料函内设置1个)。一旦导轴承磨损严重或损坏,则将使约束力下降,泵轴系摆动增大、振动增大,严重时发生动静碰磨,引发设备损坏事故。因此,导轴承是循环泵稳定性、检修周期和运行寿命的主要控制性因素。

1、设备概述

循环水泵是电厂中大型的斜流泵,其为循环水系统提供水源,冷却汽轮机排汽,保持机组真空。一旦循环水中断,机组将被迫停运。因此,循环水泵是电厂的重要辅机设备,其可靠性直接关系电厂的安全稳定运行。

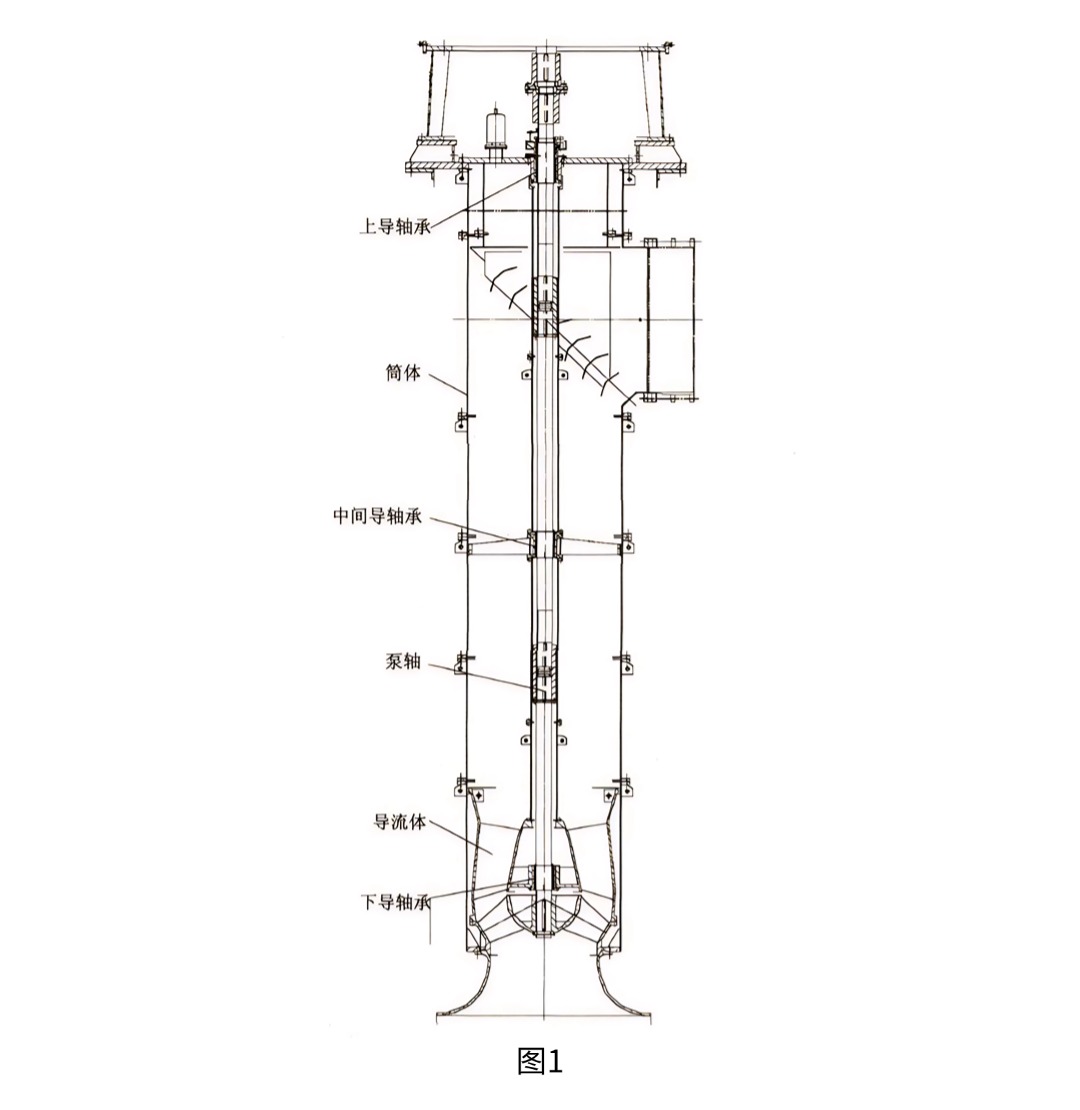

某厂2台1000MW超超临界机组,循环水系统采用单元制,配置3台循环水泵,其循环水泵采用某厂生产的80LKXA-16.7型立式斜流泵。循环水泵采用内接套管、筒体加非金属导轴承的结构,设置3个赛龙导轴承,分别在导叶体轮毂内、中间支架内、填料函内,导轴承润滑和冷却采用海水自润滑方式(见图1)

2 存在的问题

某厂循环水泵自投运以来,泵整体运行平稳但仍存在诸多问题:(1)赛龙导轴承易磨损,造成循环水泵振动过大,甚至出现叶轮与叶轮室碰磨;(2)中间导轴承紧固螺栓断裂及中间支架出现裂纹;(3)导轴承的赛龙部件与基体脱离;(4)循环水泵中间轴套、下轴套单边偏磨严重;(5)下导轴承紧固螺栓断裂、脱落,造成导轴承基体与导流体的配合部位磨损,导流体需返厂修复。由于存在上述共性问题,故循环水泵检修间隔周期非常短,每次解体检修均需对赛龙导轴承及轴套进行更换,检修费用极其高昂。

3 原因分析

3.1 赛龙导轴承耐磨性差

循环水泵导轴承的运行环境恶劣,长期在含沙量大的海水中与轴套碰磨。此外,赛龙导轴承采用海水自润滑,因海水含有较多泥沙、海生物等杂质,一旦进人导轴承间隙,轴套将其挤压嵌入导轴承,磨损轴套及导轴承,被磨粗糙的轴套又加速导轴承的磨损,致使间隙超标引起泵振动增加,从而形成恶性循环。

3.2 赛龙导轴承设计不合理

赛龙导轴承设计不合理主要体现在两方面:

(1)由于赛龙衬套材料硬度高,直接冷套安装在双相不锈钢的基体上。泵在运行中,泵体旋转部件产生巨大的振动能量,叶轮附近尤为显著,其不断冲击赛龙导轴承及其紧固螺栓。赛龙导轴承未能有效缓冲吸能,长期如此将会导致导轴承紧固螺栓疲劳断裂、导轴承脱落等问题。

(2)导轴承赛龙衬套部件与基体采用过盈、冷套工艺安装,圆周径向仅采用4个M6固定螺栓固定。当导轴承与轴套磨损后,一方面衬套壁厚变薄,冷套紧力下降,另一方面接触表面变得粗糙。泵在运行中,轴套与赛龙导轴承旋转接触后,因接触表面粗糙,从而产生一定的轴向分力。当此轴向分力大于冷套紧力及固定螺栓的紧力时,导轴承的赛龙部件将会与基体分离。

3.3 循环水泵筒体同心度差

引起循环水泵筒体同心度超标的主要原因如下:

(1)循环水泵属长轴泵(总长12.68m),由6节筒体连接而成,如果筒体存在加工、安装误差或泵座水平因基础沉降不均而倾斜等问题,其上部微小偏差会在下部放大数倍(三角相似原理),导致简体同心度超标;

(2)由于筒体同心度超标,导致循环水泵轴系受不均匀的水力冲击,造成导轴承与轴套偏磨严重。

4 改进方案选择

针对上述问题,为了避免类似事情的发生,需重新选择循环水泵导轴承的材料并改进其结构,再对循环水泵水导轴承改造。

4.1 导轴承材料选择

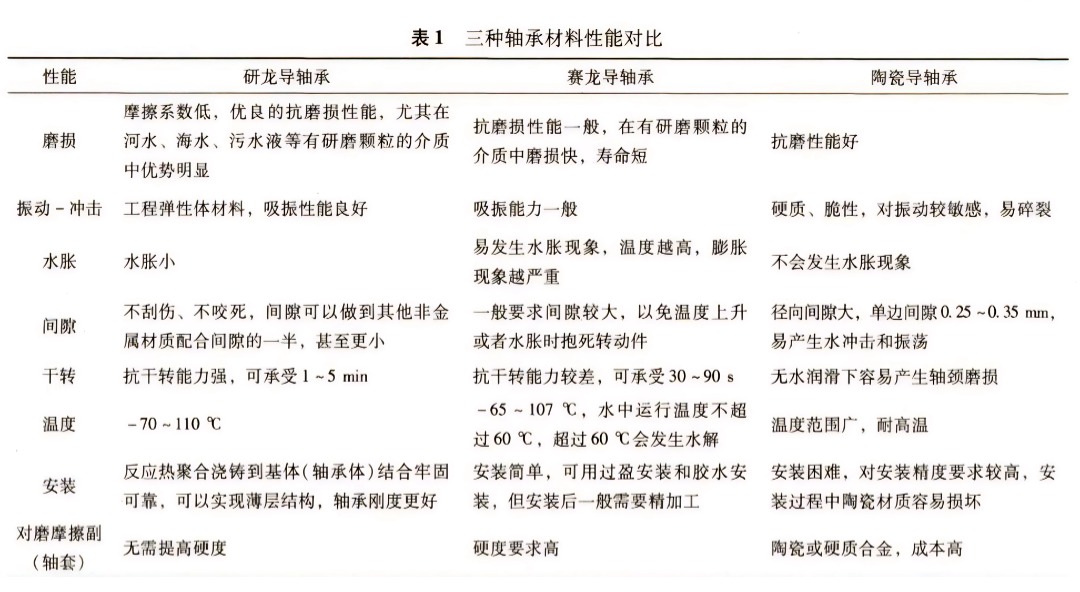

根据循环水泵导轴承的工作环境,选择低摩擦系数、在液体含沙粒和其他研磨粒环境下耐磨性强的材料极为关键!。在循环水泵导轴承中运用较为成熟的材料,主要有研龙导轴承、赛龙导轴承及陶瓷导轴承,其性能特点如表1所示。

经过分析比较,决定采用昱龙导轴承代替赛龙导轴承。

4.2 导轴承结构改进

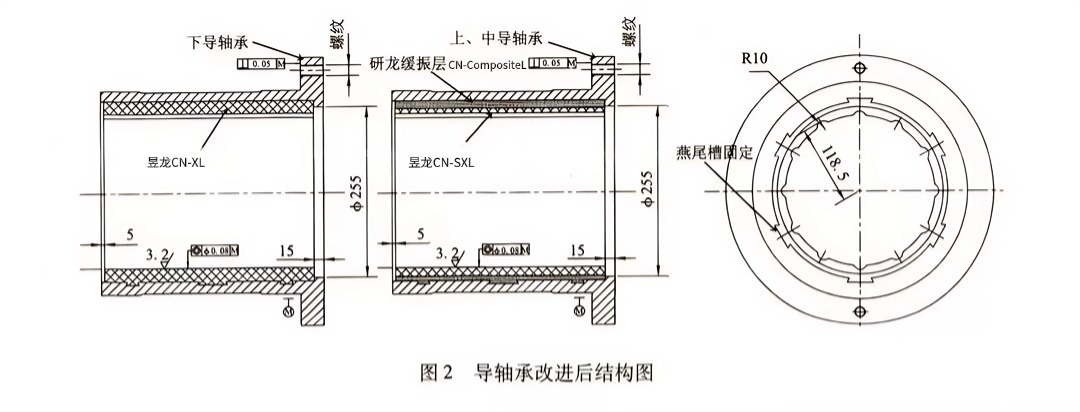

根据循环水泵导轴承需承受泵体转动部件的振动能量,故需对其结构进行优化…(1)在导轴承配置方面,下导轴承改进为昱龙CN-XL材料,因其高韧性、耐磨损及高缓冲性,能最大限度地吸收叶轮处产生的能量,并能有效退让杂质,保护轴套。上、中导轴承采用昱龙缓振结构CN-Composite+CN-XL,即摩擦滑动材料采用CN-XL干转等级,并在滑动材料与基体间,通过研龙独特多层层合工艺,加一层缓冲性良好的CN-Composite层,能有效吸收泵轴所产生的能量。因此,一方面可以吸能减振,防止导轴承的紧固螺栓断裂;另一方面缓冲材料使得轴承具有一定的轴线自适应性,有效降低导轴承与轴套偏磨。(2)导轴承与基体间采用燕尾槽的固定方式,能有效防止导轴承部件与基体分离(见图2)

4.3改进方案实施

1)将原赛龙导轴承改进为昱龙工程弹性体复合材料,并在导轴承内表面轴向均加工12条R10润滑槽,减小轴颈与轴承内径配合间隙。

2)将下导轴承改为昱龙CN-XL导轴承,上、中导轴承改为昱龙CN-Composite导轴承。

5 应用效果

按照上述方案,对1号机组1A循环水泵导轴承进行改造,即采用上、中、下不同导轴承的优化配置。2015年1月20日完成改造并启动试运,一次试运成功且泵的各项运行参数均达到优秀水平,其中循泵电机端部振动值:水平一0.020mm、垂直L0.021 μm、轴向◎0.003 μm,且其振动值及电流非常稳定。2018年7月对1A循环水泵解体检查,泵轴、导轴承、轴套等零部件完好无损,首创循环水泵解体不需更换备件的纪录。一方面实现了巨大的经济效益,节省备件费用38万、检修费用7万,共45万;另一方面保证了重要辅机设备的安全稳定运行,提高机组的稳定性。

6 结语

通过对80LKXA-16.7型立式斜流泵导轴承的改进,彻底解决了因赛龙导轴承设计不足造成设备故障率高及频繁检修的问题,有效延长了检修周期、提高了设备的稳定性,实现了巨大的经济效益。